- Home

- Chi siamo

- NEWS - Nuove attività

- Dove siamo

- Contatti

- Referenze

- Idea d'impresa e Team leaders

- NEWSLETTER

- News Formazione

- Costruire un reparto PnD

- NOVITA' VIDEO DIDATTICI

- Consulenza PnD di 3° livello

- Diagnostica industriale

- Diagnostica civile: ricerca perdite fluidi da tubazioni

- Termografia ad Infrarossi

- Formazione e Certificazione PnD

- Corsi & sessioni d'Esame

- Tecniche PnD in Pillole

- Immagini dai Corsi

- Le PnD - La Termografia

- Programma del corso TT

- Le PnD - Gli Ultrasuoni

- Le PnD - La Magnetoscopia

- Programma del corso MT

- Le PnD - I Liquidi penetranti

- Le PnD - La Radiografia

- Le PnD - UT Tecniche avanzate

- Commenta Qui NDI TEC

Tecniche PnD in pillole

Questa pagina vuole essere uno spunto di riflessione e stimolo su nozioni tecniche riguardanti le PnD ed, in generale, la diagnostica industriale.

Una finestra aperta alla conoscenza ed all’aggiornamento tecnico.

Pillola n. 9 - Rilievi termografici c/o Basilica S. Francesco di Paola - Napoli

Articolo pubblicato su "Il Giornale delle Prove non Distruttive" - Giugno 2015. Di seguito il file da scaricare.

Un nostro articolo tecnico pubblicato a Giugno 2015 su "Il Giornale delle Prove non Distruttive" organo ufficiale dell'Associazione italiana Prove non Distruttive. Autori : Architetto Annalisa De Lorenzo - Ing. Massimo Prencipe.

Articolo AiPnD 2015.pdf

Documento Adobe Acrobat [5.4 MB]

Pillola n. 8 - Esame pratico per metodo

Nell'esame di Certificazione secondo UNI EN ISO 9712, una parte essenziale riveste la prova pratica.

Ci interessiamo, in questa "pillola" di come si svolge la prova, quanti e quali campioni di prova si impiegano, come viene valutata la prova, e quali sono i requisiti minimi per superare la prova.

Specifichiamo anche come viene "costruito e classificato" un campione di prova per esami.

Ed infine come viene standardizzata la gestione e registrazione del campione attraverso la definizione della scheda Master.

Di seguito la scheda da scaricare e, per chi ha voglia di approfondire,

di leggere con attenzione.

Buona lettura.

M.Prencipe

Pillola 8 - Esame pratico - prassi e cam[...]

Documento Adobe Acrobat [184.3 KB]

Pillola n. 7 - Eddy current - controllo superfice interna di un foro con sonde rotanti

Il controllo con correnti indotte della superficie interna di un foro.

Ci interessiamo, in questa "pillola" di come individuare le caratteristiche e la posizione di una cricca, posizionata nella superficie di un foro.

Impiegheremo il metodo eddy current che viene applicato per individuare, su superfici elettricamente conduttrici come quelle metalliche, difetti superficiale e sub-superficiali.

Di seguito il file con la descrizione dettagliata.

buona lettura.

Si parla di correnti indotte (eddy current), e specificamente dell'applicazione del metodo nel controllo dei fori e della identificazione della posizione e dimensione di un difetto.

scheda ET - pillola 7 - posizione difett[...]

Documento Adobe Acrobat [487.4 KB]

Pillola n. 6 - Termografia ad infrarossi - la trasmissione del calore per conduzione - principio fisico ed un esempio pratico

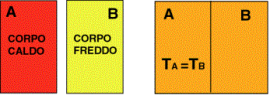

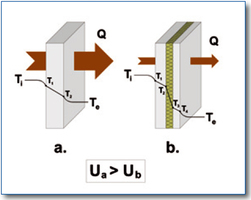

La temperatura di un corpo subisce variazioni in funzione del trasferimento di energia termica che subisce. Ma come si trasferisce l'energia termica ? Due corpi solidi sottoposti a diverse temperature, se posti a contatto, effettuano un trasferimento energetico per CONDUZIONE.

In questa breve "pillola" descriviamo il fenomeno fisico e la legge di Fourier che lo descrive.

Questa legge matematica che esemplifica il fenomeno fisico ci consente,ad esempio, di risolvere una problematica tecnica,tipica del rispamio energetico, che consiste nella scelta dello spessore di un determinato materiale refrattario al calore, per ottenere un determinato livello di temperatura.

In allegato la descrizione del fenomeno ed un esempio numerico.

La Legge di fourier per la trasmissione del calore per conduzione, ed un esempio pratico applicativo.

scheda TT - Il trasferimento di calore p[...]

.pdf File [84.3 KB]

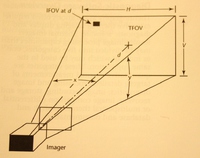

Pillola n. 5 - Termografia ad infrarossi - calcolo del campo visivo FOV ed IFOV.

La valutazione della minima dimensione spaziale rilevabile (IFOV) per l’impiego di un termografo ad infrarossi, come calcolarla ?

Quando dobbiamo impiegare una termocamera ad infrarossi è fondamentale poter conoscere, data la caratteristica risoluzione spaziale dello strumento, e rispetto ad una distanza di riferimento, quale sia la dimensione della minima area inquadrabile.

Queste informazioni sono fondamentali per conoscere le dimensioni dell'area inquadrata dallo strumento, e soprattutto, quale sia la minima dimensione lineare rilevabile.

In allegato un documento che mostra in pochi passaggi, i concetti di FOV ed IFOV ed i calcoli per ottenerne il valore nei casi di una lente da 14 mm.

scheda TT - calcolo FOV e IFOV.pdf

Documento Adobe Acrobat [288.9 KB]

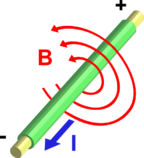

Pillola n. 4 - Le correnti indotte - principi fisici e calcolo frequenza di lavoro

Il controllo di una superficie mediante correnti indotte : quando impiegarlo ?

Quando bisogna ispezionare una superficie di materiale elettricamente conduttivo (superfici metalliche o anche composite in fibre di carbonio) per individuare difetti superficiali o subsuperficiali, specificamente quando la superficie può essere ricoperta da vernici o materiali protettivi, come nel caso di un componente in fase di manutenzione periodica, il metodo con correnti indotte è la migliore soluzione.

La tecnica si basa sulla capacità di un campo elettrico variabile nel tempo di indurre su un materiale conduttivo, un campo magnetico anch’esso variabile temporalmente. Per effetto del principio di azione e reazione tale campo magnetico da origine sul materiale ad un flusso di correnti che ricoleranno in modo tale da originare un campo magnetico che si oppone a quello che le ha generate.Tali correnti incontrando delle discontinuità lungo il loro percorso, danno origine ad una variazione d’impedenza del circuito virtuale costituito dal sistema strumento induttore e materiale sottoposto a correnti indotte. Tale variazione, rappresentata in modo opportuno su un piano polare o nel dominio del tempo, è correlabile, quindi, alla difettosità del materiale oggetto del controllo.

La prima considerazione da fare è :

- Che profondità raggiungono le correnti e che tipo di difetti mi aspetto di individuare ?

Le correnti si inducono nel materiale, e per “skin effect” la profondità di penetrazione risulta inversamente proporzionale alla frequenza di induzione, oltre che dipendente dalle caratteristiche di conducibilità elettrica e permeabilità magnetica del materiale. Generalmente la massima profondità,ad esempio per l’alluminio, è di circa 15 mm con frequenze dell’ordine dei 100 Hz.

Quindi a seconda del tipo di materiale (acciaio, alluminio, ottone, titanio, CFRP) e del tipo di difetto che si ricerca, è possibile calcolare la frequenza di lavoro da impiegare.

L'allegato da alcune informazioni di base ed un esempio numerico per il calcolo della frequenza di lavoro da impiegare.

l'allegato descrive i principi del metodo correnti indotte (ET) ed un esempio di calcolo per la frequenza di lavoro da impiegare nel caso del controllo di una superficie piana in Alluminio.

scheda ET - scelta della frequenza 18 0[...]

Documento Adobe Acrobat [75.0 KB]

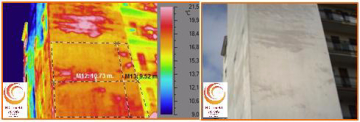

Pillola n. 3 - Stima dei distacchi di rivestimenti murari con tecnica Termografica

Il controllo termografico per il rilievo quantitativo di distacchi di rivestimenti murari.

Il rilievo termografico di un prospetto, per essere vantaggioso, deve consentire di ottenere, in output, la quantificazione e localizzazione delle aree di distacco.

Con la tecnica che illustriamo nel file allegato, è possibile ottenere, una informazione precisa delle entità di distacco (sia nel caso di intonaci che di clinker) in termini di mq.

Ciò consente, alla Committenza, di decidere se intervenire sull'intero prospetto o se effettuare interventi localizzati, limitati alle aree più critiche.

Termografia in edilizia 2015 - applicazi[...]

Documento Adobe Acrobat [212.3 KB]

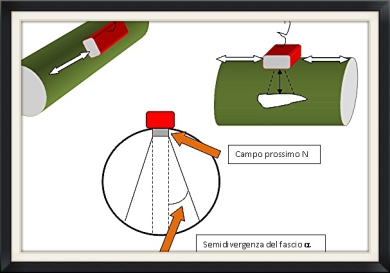

Pillola n.2 - Scelta di un trasduttore UT

Il controllo ad ultrasuoni : quale trasduttore scegliere ?

Nel controllo ad ultrasuoni riveste un’importanza primaria la scelta del più idoneo trasduttore in funzione del componente da ispezionare.

La prima considerazione da fare è :

1) Che tipo di difetti mi aspetto di individuare, ed in quale posizione si trovano ?

Quindi a seconda del manufatto (saldatura, fusione, forgiato, ecc.) e del relativo stato di fabbricazione (in costruzione o in servizio) si possono ipotizzare diverse tipologie di difetti e diverse posizioni di giacitura degli stessi.

Facciamo l’ipotesi, per semplicità, di cercare difetti che possano estendersi principalmente lungo l’asse del componente.

In questo caso dovremo ipotizzare di generare un fascio ultrasonoro che abbia una direzione il più possibile ortogonale alla massima giacitura del difetto da ricercare. Nel caso di un forgiato a forma cilindrica, con ipotetici difetti longitudinali posso scegliere un trasduttore che generi onde longitudinali. Cioè onde che si propagano nella stessa direzione in cui oscillano.

A questo punto devo scegliere i parametri del trasduttore da utilizzare :

- Frequenza

- Diametro

Entrambi i parametri influenzeranno due aspetti fondamentali del controllo :

- Dimensione del Campo prossimo

- Divergenza del fascio

La frequenza di lavoro del trasduttore dovrà essere un buon compromesso tra dimensione del campo prossimo (che aumenta all’aumentare della frequenza) e la divergenza del fascio (che diminuisce all’aumentare della frequenza).

Il diametro del trasduttore deve essere scelto considerando la dimensione del raggio di curvatura del forgiato da una parte, e la dimensione del campo prossimo (che aumenta all’aumentare del diametro).

Il campo prossimo deve essere minimizzato per evitare di perdere “visibilità” dello strato sottostante il trasduttore, quindi la soluzione ideale è lavorare con un “piccolo diametro” ed una frequenza relativamente bassa, salvaguardando però la risoluzione di misura.

Poiché il campo prossimo N, cioè la zona nello spazio di propagazione delle onde ultrasonore, dove l’intensità dell’onda è irregolare, è espresso dalla formula :

N = D2/4l con D= diametro del trasduttore ; l = lunghezza d'onda

La scelta migliore dovrà soddisfare diversi aspetti :

- Buona adattabilità ed accoppiamento del trasduttore alla superficie curva del componente (quindi si fissa D non superiore ad un certo valore in mm)

- La lunghezza d’onda è collegata alla minima dimensione del difetto (pari al/2). Quindi si fissale, conoscendo il materiale, anche la velocità v e quindi la frequenza F.

- La dimensione N del campo che si ottiene dovrà essere compatibile sulla profondità minima del difetto da individuare.

La divergenza del fascio si ricaverà dalla formula :

sen a = 1,22 * l/D

Esempio numerico :

nel caso di un tondo in acciaio con v long. = 5900 * 103 mm/s

se uso un trasduttore del diametro di 10 mm, e considero il minimo difetto da rilevare pari a 3 mm cioè l/2 = 3 di conseguenza l= 6 mm

Quindi N = 100/24 = 4,16 mm

La divergenza del fascio è pari a : sen a = 1,22 * l/D = 1,22 *(6/10)= 0,73 da cui :

a = 46,8°

La frequenza sarà quindi = v/l = 5900/0,006 Hz = 983.333 ≈ 1 MHz

Gli ultrasuoni come sorgente di perdite.

In ogni impianto industriale l’impiego dell’aria compressa è di fondamentale importanza per le attività produttive. Spesso la rete di distribuzione interna soffre di perdite a causa della ridotta manutenzione. Ognuna di esse rappresenta una fonte di dispersione energetica che nel corso del tempo da origine a costi rilevanti e, spesso, alla necessità di sovradimensionare gli impianti proprio per sopperire a tali perdite di carico. Alcune di queste perdite sono anche udibili acusticamente e possono quindi essere eliminate immediatamente. Ma la maggior parte di esse emettono un segnale acustico al di sotto della minima frequenza udibile dall’orecchio umano(16-20 kHz), o comunque sono coperte dal rumore di fondo degli impianti in funzione.

Tali perdite “nascoste”, che rappresentano il maggior dispendio di energia, sono rilevabili con semplicità ed efficacia attraverso appositi sistemi portatili ad ultrasuoni che consentono, anche a distanza di decine di metri, di individuare la precisa localizzazione. Questo grazie al fatto che il segnale ultrasonoro generato dalla perdita d’aria compressa è di tipo direttivo, cioè si propaga in una precisa direzione e ad una specifica frequenza che lo strumento identifica con certezza. L’operatore, quindi, mediante apposite sonde, può perlustrare le linee della rete di distribuzione ed individuare con certezza, anche in presenza di altri rumori di fondo, la fonte della perdita e misurarne l’entità.

Un buon esempio applicativo degli ultrasuoni come sistema per ricerca perdite.

Ci potete contattare ai seguenti riferimenti :

Cell : 347-738.22.08

Skype : ndi.tec.srl

Orari operativi per contatto telefonico : 9,00-19,00 dal Lunedi al Venerdi orario continuato. Incontro in sede SOLO su appuntamento.

© NDI TEC Srl - "PnD - 2T Training & Testing" è un marchio registrato di proprietà NDI TEC Srl - Qualsiasi riproduzione anche parziale è vietata e viola i diritti di Copyright con conseguenze a carico dei responsabili. Traversa prima sinistra Via Masseria Vignariello,5 - 80034 Marigliano - Partita IVA:06633441214 - Numero REA NA-827638